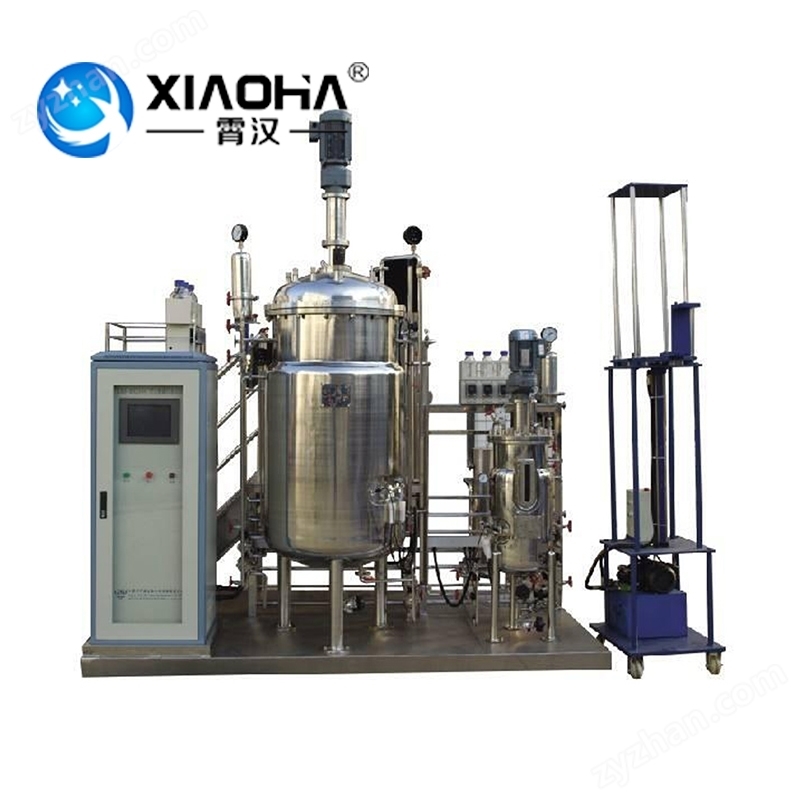

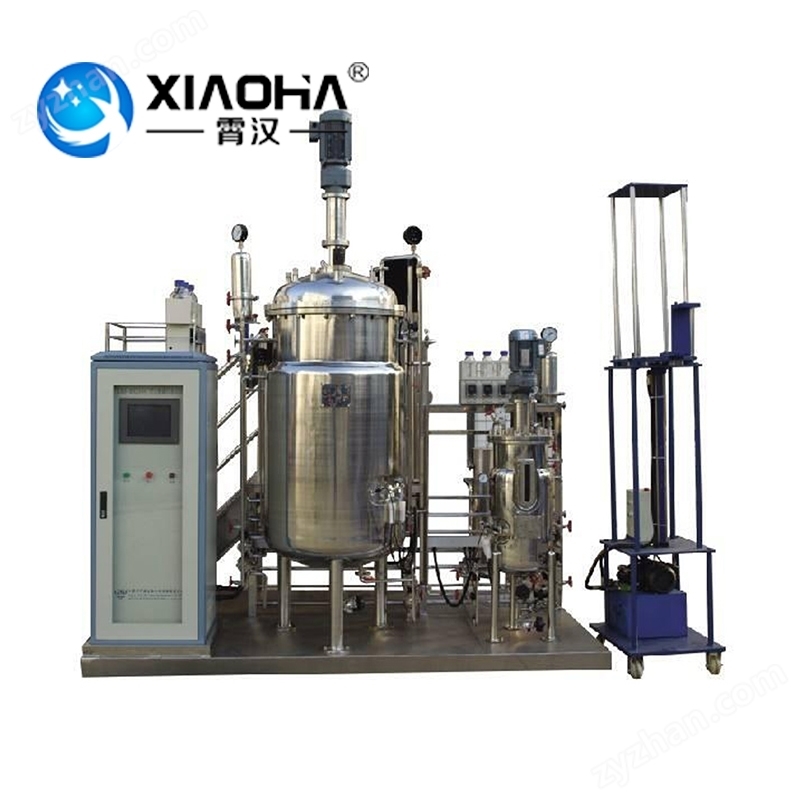

全自動生物發酵罐是現代生物工程的核心設備,其工藝原理與廣泛應用可總結如下:

一、工藝原理

1、無菌環境控制

通過密封設計和蒸汽滅菌技術(如121℃高溫滅菌)消除雜菌污染風險,確保微生物代謝過程的純凈性。

2、動態參數調控

溫度:夾套或盤管結構循環水介質,實現±0.5℃精度調控(如酵母菌最適25-30℃)。

pH值:實時監測并自動添加酸堿溶液,維持微生物代謝所需酸堿平衡。

溶氧量:需氧發酵中通過無菌空氣通入與攪拌系統(如氣升式環流設計)優化氣液接觸。

3、代謝優化機制

全自動系統集成物聯網與AI算法,可動態調整補料策略、剪切力等參數,提升產物轉化率(如畢赤酵母重組蛋白表達效率提升30%)。

二、廣泛應用領域

1、食品工業

乳制品:酸奶發酵中乳酸菌產酸與風味物質生成,需恒溫(42℃)與均勻攪拌。

調味品:醬油通過米曲霉與酵母菌共生發酵,生成120種風味物質,替代化學添加劑。

2、制藥行業

抗生素:青霉素生產需嚴格控制青霉菌的溶氧與pH梯度。

疫苗:發酵罐規模化培養減毒病原體,如流感病毒疫苗年產能達億劑級。

3、環保與能源

沼氣提純:CO?分離后用于微藻養殖,實現資源“吃干榨盡”。

生物修復:石油污染場地中微生物降解烴類,成本較化學法降低40%。

全自動發酵系統正從“經驗控制”轉向“精準調控”,如通過BIM模型實現設計-生產-運維全流程數字化,推動“零添加”食品與生物藥物產業升級。

微信咨詢

微信咨詢